تراشکاری چیست؟

تراشکاری، عبارت است از شکل دهی فلزات مختلف از طریق برادهبرداری و با استفاده از ماشینهای تراشکری. طبق این روش از شکلدهی فلزات، قطعات فلزی که اکثراً استوانهای شکل هستند، با سرعت از پیش تعیین شده به چرخش درآمده و با حرکت ابزارآلات تراشکاری بر روی آنها، فرآیند برادهبرداری با عمق و سرعت دلخواه صورت میگیرد.

معمولاً اصطلاح ” تراشکاری ” یا تراش، برای سطوح خارجی استفاده میشود، در حالی که همین عمل برش، هنگامی که بر روی سطوح داخلی قطعات اعمال میشود، به آن بورینگ یا ” داخل تراشی ” میگویند.

انواع روش های تراشکاری

تراشکاری را می توان به صورت دستی و یا تماما ماشینی انجام داد. منظور از روش دستی، انجام عملیات به وسیله یک ماشین تراش معمولی که اغلب به نظارت مداوم اپراتور نیاز دارد، یا با یک ماشین تراش خودکار که این کار را نمی کند. امروزه رایج ترین نوع این فرآیند اتوماسیون، کنترل عددی کامپیوتری است که بیشتر با نام CNC شناخته میشود.

هنگام انجام تراشکاری، قطعه کار (به عنوان مثال، چوب، فلز، پلاستیک یا سنگ) توسط دستگاه، چرخانده میشود و ابزار برش در 1، 2 یا 3 محور حرکت به منظور ایجاد قطر و عمق دقیق حرکت میکند. چرخش را میتوان در قسمت بیرونی قطعه و یا در داخل (که به عنوان سوراخکاری نیز شناخته می شود) انجام داد تا قسمتهای مختلف قطعه با هندسه های مختلف تولید شود.

ماشین تراشکاری چیست؟

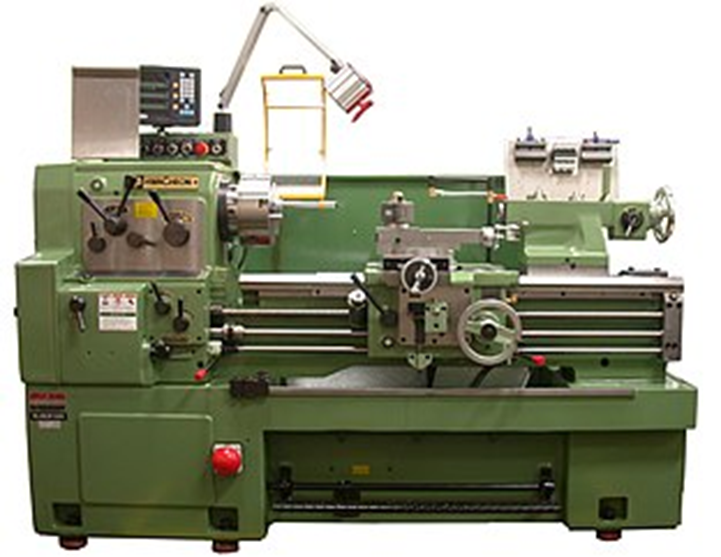

فرآیندهای تراشکاری معمولاً از طریق ماشینهای تراش انجام میشود که این نوع دستگاهها، قدیمی ترین نوع ماشین ابزار محسوب میشوند و به کمک آنها میتوان انواع فرآیندهای مختلف تراش را انجام داد، مانند تراش مستقیم، تراش مخروطی، پروفیل یا شیار خارجی. در نهایت به کمک فرآیند تراشکاری میتوان اشکال مختلف مواد مانند قطعات کار مستقیم، مخروطی، منحنی یا شیاردار تولید کرد. هنگام چرخش، معمولاً از برش تک نقطه ای ساده استفاده میشود.

توجه داشته باشید که در هنگام انجام فرآیند، ذرات فلزی زائد حاصل از عملیات تراشکاری به عنوان تراشه تولید میشوند. این ذرات به دلیل شرایطی که تراشکاری داشته، هنگام پرتاب دارای دمای بالا بوده و ممکن است به چشم یا پوست انسان آسیب برسانند. پس استفاده از تجهیزات ایمنی کارگاهی در حین انجام تراشکاری امری ضروری است.

فرایند تراشکاری و آشنایی با مفهوم ابزار تراشکاری

تراشکاری شکلی از ماشینکاری است؛ فرآیند حذف مواد، که برای ایجاد قطعات استوانهای شکل، با تراش کاری مواد ناخواسته و زائد روی سطح قطعات استفاده می شود. شما برای انجام فرآیند تراشکاری، به یک ماشین تراش، قطعه کار ، فیکسچر و ابزار برش نیاز دارید.

منظور از قطعه کار، قطعهای (اکثراً فلزی) است که به فیکسچر (گیره) که خود به دستگاه تراشکاری متصل است محکم می شود و هنگام کار، با سرعت بالا میچرخد. به عنوان مثال، کاتر (ابزاری با عرض کم و لبه تیز) معمولاً یک ابزار برش تک نقطه ای است که در دستگاه محکم میشود. اگرچه در برخی عملیاتها بسته به نوع قطعه و فرآیند، از ابزارهای چند نقطهای استفاده میشود.

نحوه کار به این صورت است که در ابتدا، ابزار برش به قطعه کار در حال چرخش نزدیک میشود و مواد را (قسمت مورد نظر برای انجام فرآیند تراشکاری) به شکل تراشههای کوچک جدا میکند تا شکل مورد نظر حاصل شود.

از تراشکاری برای تولید و ایجاد سطوح مختلف در قطعات استفاده میشود. این عملیات معمولاً متقارن محور است و دارای ویژگیهای زیادی نیز میباشد. برخی از این کارها که به کمک دستگاه تراش انجام میشود شامل سوراخها، شیارها، رزوهها، مخروطیها، پلههای قطری مختلف و حتی سطوح منحنی میشود. قطعاتی که به طور کامل از طریق تراشکاری ساخته میشوند، اغلب شامل اجزایی هستند که در مقادیر محدود، شاید برای نمونههای اولیه، مانند شفتها و بستهای سفارشی، طراحی شده و استفاده میشوند.

تراشکاری همچنین به عنوان یک فرآیند ثانویه برای افزودن یا اصلاح ویژگیهای سطحی، بر روی قطعاتی که با استفاده از فرآیند متفاوتی از قبل ساخته شدهاند، استفاده میشود

عملیات تراش و براده برداری

تراشکاری قطعات به کمک ماشین تراشکاری، رایج ترین عملیات در نوع خود میباشد. در طول فرآیند تراشکاری، هدف اصلی تراشکاری کاهش قطر قطعه کار به ابعاد مورد نظر است. دو نوع عملیات تراشکاری وجود دارد، خشن و پرداخت.

برای به دست آوردن شکل دلخواه قطعه میتوان عملیاتهای مختلفی را در طول چرخه فرآیند روی قطعه انجام داد. این عملیات را می توان به دو دسته خارجی یا داخلی طبقه بندی کرد. (منظور از دسته خارجی، انجام عملیات برش و براده برداری روی سطح بیرونی و خارجی قطعه است و دسته دوم یعنی داخلی هم مربوط به سطح داخلی و درونی قطعات میباشد.)

در قسمت زیر با این دو دسته فرآیند در تراشکاری بیشتر آشنا خواهیم شد.

انجام عملیات بر روی سطح بیرونی قطعه(خارجی)

ابزاری که با آن فرآیند رو تراشی را انجام میدهند، یک ابزار بسیار مستحکم و مقاوم میباشد. این ابزار تک نقطهای به صورت محوری در امتداد و در کنار قطعه کار حرکت میکند و با نزدیک کردن آن به قطعه و تماس با سطح، براده برداری را آغاز میکند. براده برداری به این دلیل روی سطح قطعات صورت میگیرد تا ویژگیهای مختلفی از جمله پلهها(دندانهها)، سطوح مخروطی، پخ ها و رزوهها را ایجاد کند. این ویژگیها معمولاً در عمق شعاعی کم ماشینکاری میشوند و چندین مرتبه براده برداری تا رسیدن به قطر انتهایی و محصول نهایی انجام میشود.

عملیات تراشکاری به روی سطح داخلی قطعات (داخل تراشی)

به انجام فرآیند تراش و براده برداری روی سطح داخلی (درون قطعات) داخل تراشی یا بورینگ میگویند. یک ابزار مخصوص که در داخل تراشی استفاده میشود، به صورت محوری به قطعه کار نزدیک میشود و در امتداد یک سطح داخلی عملیات تراش را انجام میدهد. این فرآیند تا زمانی ادامه مییابد که ویژگیها و حالتهای مختلفی روی سطح داخلی قطعه ایجاد شود. متهها (که از آنها برای ایجاد سوراخ در سطوح مختلف استفاده میشود)یک نمونه از ابزار تراش تک نقطه ای هستند. ما به کمک متهها و با توجه به اندازه آنها، میتوانیم سوراخهایی با قطر متفاوت درون قطعات ایجاد کنیم. حفر و ایجاد سوراخ معمولاً پس از ایجاد یک سوراخ کوچک روی سطح قطعه انجام می شود تا قطر آن بزرگ شود یا ابعاد دقیقتری به دست آید.

سوراخکاری همچنین برای حذف و براده برداری مواد زائد در داخل قطعه کار استفاده میشود. ما در این فرآیند از متههای استاندارد استفاده میکنیم. پایه و قسمت انتهایی مته درون سهنظام( یا چهار نظام) ماشین تراش قرار گرفته و به کمک آچار مخصوص در سر جای خود محکم میشود. قطعه مورد نظر نیز دقیقاً به صورت هم محور با مته قرار گرفته و به کمک گیره متحرک، در سر جای خود محکم میشود.

آشنایی با انواع فرایند های تراشکاری

فرآیند تراشکاری به کمک ماشین تراش به چند روش مختلف صورت میگیرد. هر کدام از این روشها نام مخصوص به خود را دارد و محصول خروجی آن، مختص به همان روش است.

1_روتراشی

2_شیارزنی

3_پیشانی تراشی

4_پیچ تراشی

5_اج زنی

6_عملیات بورینگ

7_قلاویز زنی

8_برقو کاری

مخروط تراشی

با استفاده از ابزار مخصوص، قسمتی از سطح قطعه را طوری تراش میدهیم تا شکلی مخروط مانند ایجاد شود. نحوه کار در این روش به این صورت است که به تدریج ابزار را به قطعه نزدیکتر میکنیم و عمق براده برداری را افزایش میدهیم.

پیشانی تراشی

پیشانی تراشی، روشی است که در آن ابزار مخصوص، به صورت شعاعی در امتداد انتهای قطعه حرکت میکند و یک لایه نازک از سطح را جدا میکند(براده برداری) تا سطحی صاف را ایجاد کند. عمق براده برداری در این روش، معمولاً بسیار کم است. ممکن است در یک گذر ابزار(یک دور) ماشینکاری شود یا ممکن است با ماشینکاری در عمق محوری کوچکتر برش و ایجاد چندین پاس به آن برسد.

شیار تراشی

در این روش از تراشکاری، یک ابزار (نوک این ابزار گرد است) تک نقطه ای به صورت شعاعی در کنار قطعه کار حرکت میکند و شیاری به اندازه عرض ابزار برش را براده برداری میکند. برای ایجاد شیارهایی بزرگتر از عرض ابزار میتوان برشهای متعددی ایجاد کرد و از ابزارهای فرم مخصوص برای ایجاد شیارهایی با فرمها و اندازههای مختلف استفاده کرد.

آج زنی

آج زنی، به برش یک الگوی دندانهدار بر روی سطح داخلی یک قطعه برای استفاده به عنوان یک دستگیره دستی یا به عنوان قطعهای برای ورود پیچ، (مثل مهرهها) که با استفاده از یک ابزار خرطومی مخصوص انجام میشود، میگویند.

پیچ تراشی-رزوه زنی

یک ابزار باریک تک نقطه ای در تراشکاری ، معمولاً با دماغه نوک تیز 60 درجه، به صورت محوری، در امتداد کنار قطعه کار حرکت می کند و رزوهها را در سطح بیرونی برش می دهد. رزوهها را میتوان به طول و گام مشخصی برش داد و ممکن است برای تکمیل فرآیند و تشکیل منظم و سالم شیارها، قطعه مورد نظر چندین پاس نیاز داشته باشد.

انواع ابزار تراشکاری

- انواع حدیده و قلاویز

- ابزار اندازه گیری تخصصی

- انواع مته

- متعلقات متفرقه

- الماس های تراشکاری

- برقو

- تیغچه

- انواع جعبه مته و مته فلزات

- فرز انگشتی

متهها در تراشکاری

در ادامه با معروفترین و پرکاربردترین متههایی که در تراشکاری مورد استفاده قرار میگیرند، آشنا میشویم.

مته آهن و فلزات:

در تراشکاری از این متهها برای سوراخ کردن فلزات مختلف استفاده می شود.

مته الماسه:

این نوع مته مخصوص دیوار و سطوح بتنی است. بنابراین اگر از این متهها برای سوراخ کردن قطعات فلزی استفاده کنید سر آن خوره شده و در اصطلاح میسوزد.

مته خزینه:

برای ایجاد سوراخ در قطعات چوبی استفاده میشود.

مته مرغک:

این مته برای تراش و براده برداری در زاویه 60 درجه و ایجاد سوراخ در قطعات فلزی کاربرد دارد.

ابزارهای پرکاربرد در تراشکاری

ابزارهای تراشکاری بر اساس نوع و جنس قطعه مورد نظر انتخاب میشوند. استفاده از ابزار اشتباهی در عملیات، ممکن است منجر به خرابی ابزار یا قطعه کار شود، به همین دلیل ابزاری که برای یک قطعه در نظر گرفته میشود باید سختی بیشتری نسبت به آن داشته باشد. در نتیجه آشنایی با قطعات مختلف و جنس هر کدام و همچنین شناخت انواع ابزارهای تراش و کاربردهای آنها و نحوه سوار کردن و محکم کردن ابزارها روی گیره دستگاه تراش موضوعی بسیار مهم است. در قسمت بعد با رندهها، که ابزارهای پرکاربرد کارگاههای تراشکاری هستند بیشتر آشنا میشویم.

ابزارهای تراشکاری از چه موادی ساخته میشوند؟

ابزارهای تراشکاری در جنسهای مختلفی تولید میشوند مثل فولاد ابزار غیرآلیاژی، فولاد ابزار آلیاژی، ابزارهای ساخته شده از فلزات مختلف سخت و نرم. امروزه در اکثر کارگاههای تراشکاری از ابزارهای ساخته شده از فلزات سخت استفاده میشود، چون که هم از نظر قیمت و هم کیفیت محصول، به صرفه هستند.

رنده روتراشی مستقیم ( ISO1) — (DIN4971)

از این نوع رنده برای روتراشی قطعات به صورت خشن و سخت استفاده میشود.(معمولاً برای کم کردن قطر قطعه کار استفاده میشود.)

رنده سرکج (ISO2) — (DIN4972)

از این رنده نیز برای روتراشی فلزات و هم برای پیشانی تراشی و به صورت خشنکاری بهره میبرند.

رنده گوشه تراش ( ISO3) — (DIN4978)

از رنده گوشه تراش برای ایجاد گوشههای 90 درجه روی قطعات استفاده میشود. همچنین این نوع رنده در عملیات روتراشی نیز به کار میرود.

رنده پرداخت کاری با سر پهن (ISO4) — (DIN4976)

این رنده همانطور که از نامش پیداست برای پرداخت کاری سطح قطعه کاربرد دارد. طبق استاندارد DIN آلمان، یک ابزار پرداخت کاری دیگر هم وجود دارد که نوک آن برخلاف این مدل تیز است و باشماره DIN4975 شناسایی میشود.

رنده پیشانی تراش ( ISO5) — (DIN4977)

از این ابزار برای پيشانی تراشی قسمتهای مخصوصی از قطعه کار استفاده میشود که پلهای در پیشانی آن قسمت از قطعه وجود دارد.

رنده روتراشی ( ISO6) — (DIN4980)

از این رنده روتراشی برای تراش پلهها در قطعه استفاده میشود.

رنده راست تراش

اگر از رو به رو به سطح مقطع این رندهها نگاه کنید، لبه برنده این ابزار را در سمت راست مشاهده میکنید. و موقع عملیات برادهبرداری رنده از سمت مرغک به طرف سه نظام حرکت میکند.

رنده چپ تراش

اگر از روبهرو به سطح مقطع این رنده نگاه کنید لبه برنده این ابزار در سمت چپ میبینید. این ابزار برخلاف مدل راست تراش، موقع برادهبرداری رنده از سمت سه نظام به طرف مرغک حرکت میکند.